Découvrez notre première gamme de produits développés et conçus entièrement en Hauts de France. Les pièces sont destinées au Combi VolksWagen T3.

Notre gamme de produits est actuellement composée de cache accélérateur avec le passe câble, la membrane LDA, le support filtre à air, le support pompe à eau ainsi que des nappes compteurs.

Et bien d’autres encore !

Process :

– Détermination du besoin

– Modélisation 3D de la pièce a concevoir, en intégrant les contraintes d’injection plastique

– Simulation numérique pour s’assurer de la bonne tenue mécanique

– Prototypage

– Modélisation 3D des empreintes fixes et mobiles

– Réalisation des empreintes

– Injection des pièces

– Mise sur le marché en exclusivité sur le site de Van Quality Parts

Détermination du besoin

Chaque produit a reconcevoir possède ses propres caractéristiques, critères, fonctions et particularités…

Un Cahier Des Charges et une AMDEC sont alors établis, en collaboration avec le client, permettant de regrouper toutes les attentes.

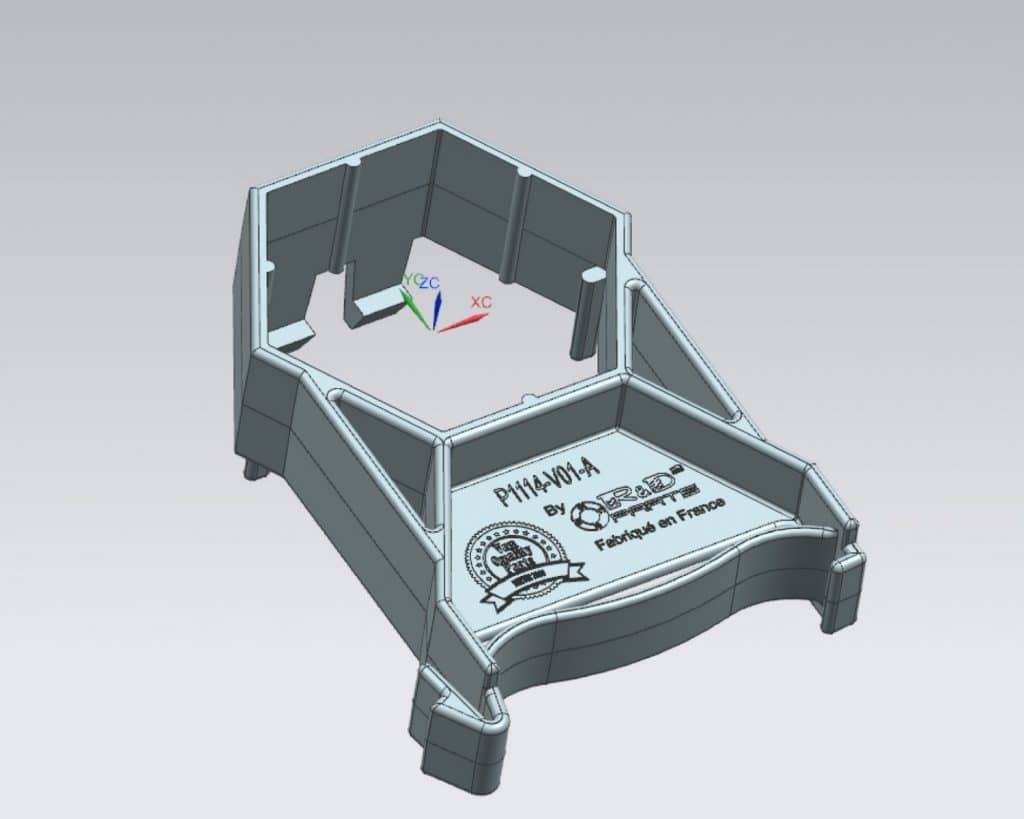

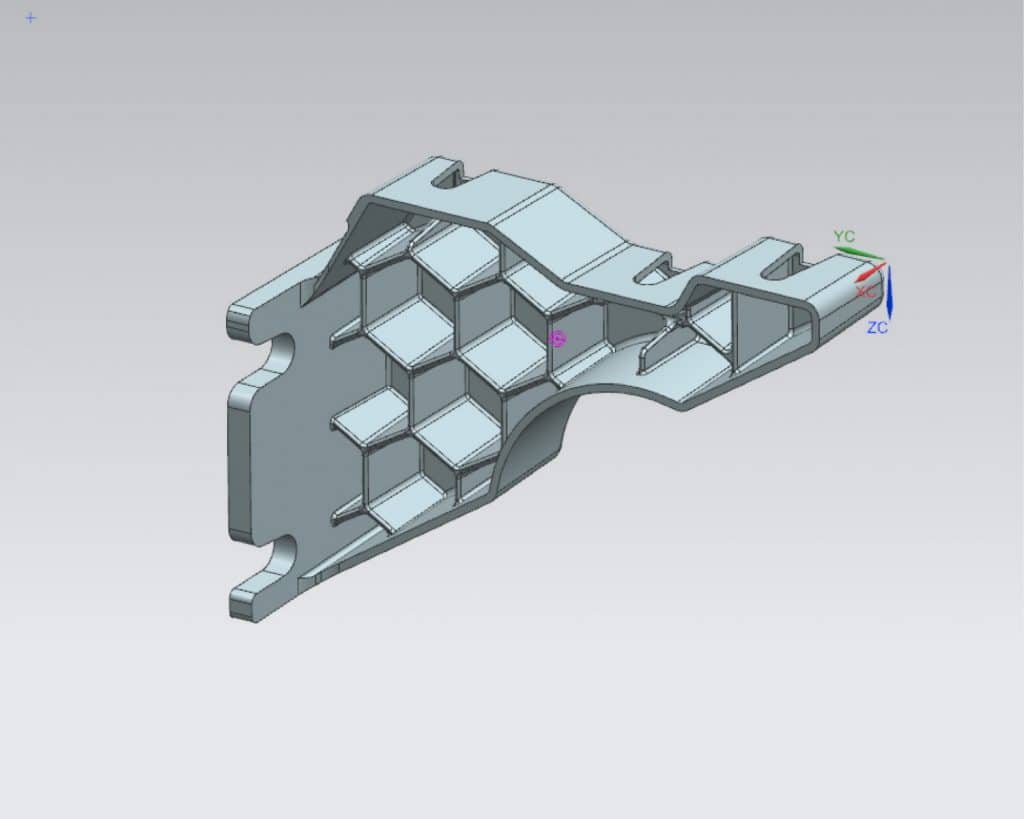

Modélisation 3D

Chaque pièce est modélisée en CAO, adaptée et optimisée aux contraintes d’injection plastique, afin de faciliter l’industrialisation et pour limiter les coûts d’outillages.

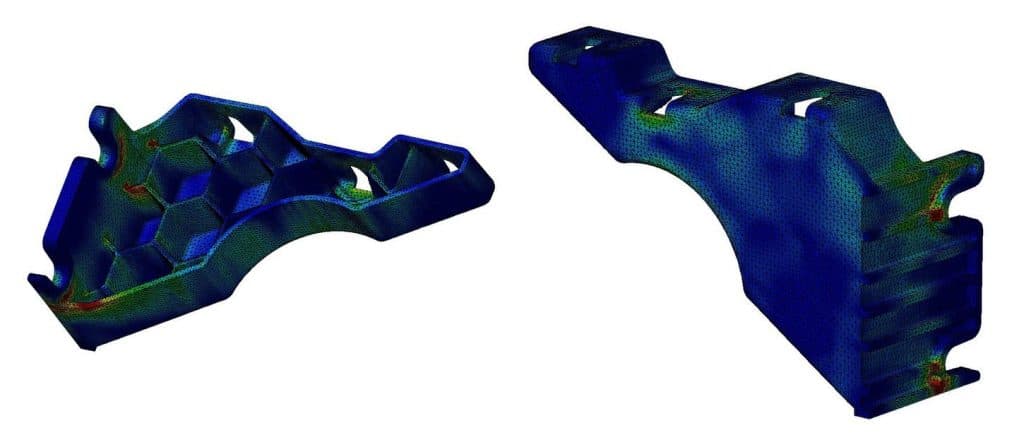

Simulation numérique

Grâce à notre logiciel de simulation numérique, nos ingénieurs se sont assurés que chaque pièce ait la bonne tenue mécanique, en réalisant des simulations de charge.

Cette dernière a un rôle important, car cela permet d’optimiser la tenue du produit en anticipant toutes les potentielles défaillances.

A cette phase, une série d’itérations d’ajustements de la conception 3D est realisée jusqu’à obtention de résultats des simulations correspondant au cahier des charges.

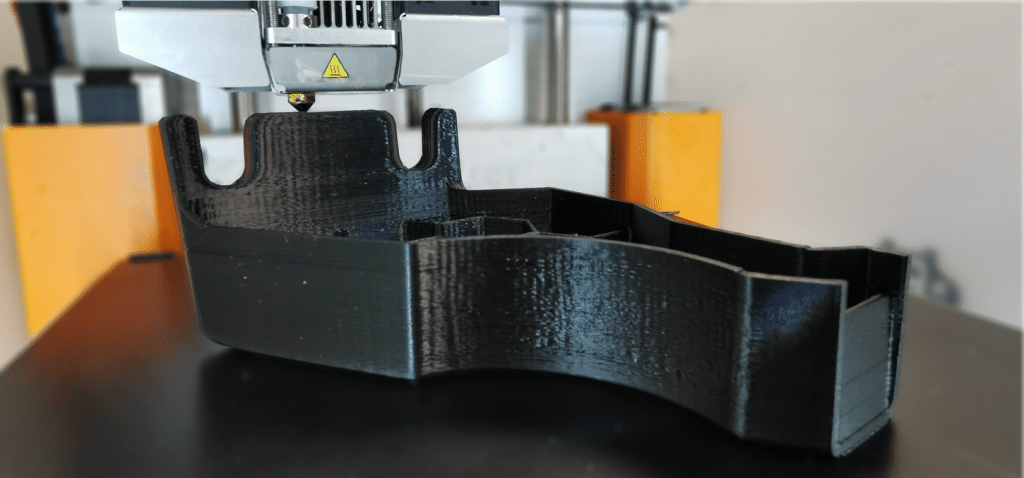

Prototypage

Afin de finaliser ces phases, nous réalisons une ou plusieurs itérations de prototypes.

L’objectif étant que le prototype final soit au plus proche du produit fini souhaité.

Ces prototypes peuvent être réalisés grâce à différents process :

– En impression 3D (dépôt de fil, en frittage, en stéréolitographie…)

– En métal (découpe laser, découpe jet d’eau, usinage…)

– D’autres moyens peuvent être également choisis grâce à notre large réseau de partenaires.

Le process de fabrication du prototype sera choisi en fonction de la ou des pièces à réaliser, tout en accordant une importance particulière aux coûts et aux fonctions à valider.

Modélisation 3D et réalisation des empreintes fixe et mobile

Après avoir validé l’ensemble de l’étude : modélisation 3D, optimisation de la pièce pour réaliser l’injection, simulations numérique et le prototype final, nous entammons la réalisation des moules, adaptés à chaque pièce.

En acier ou en aluminium, les moules permettent de réaliser de 10 à 10 000 pièces, en bonne matière.

Injection des pièces

Les pièces peuvent désormais être injectées avec la matière sélectionnée, qui possède les bonnes caractéristiques techniques (elasticité, tenue en température, résistance aux chocs, résistance mécanique…)

Mise sur le marché

Les produits sont certifiés CE (Conformité Européenne), assurant que ces derniers respectent toutes les exigences réglementaires Européenne.

Après avoir testé et validé chaque produit en conditions réelles, ils sont desormais disponibles à la vente sur le site de Van Quality Parts.

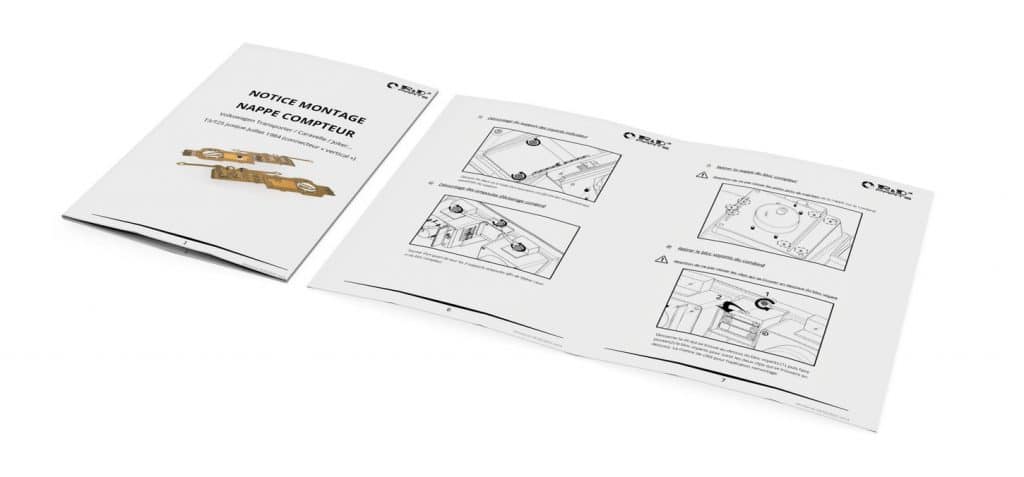

Quand il est nécessaire, nous réalisons également la notice de montage / démontage, ce qui permet de guider l’utilisateur final et de s’assurer du bon montage.